Tøv ikke med at kontakte, når du har brug for os!

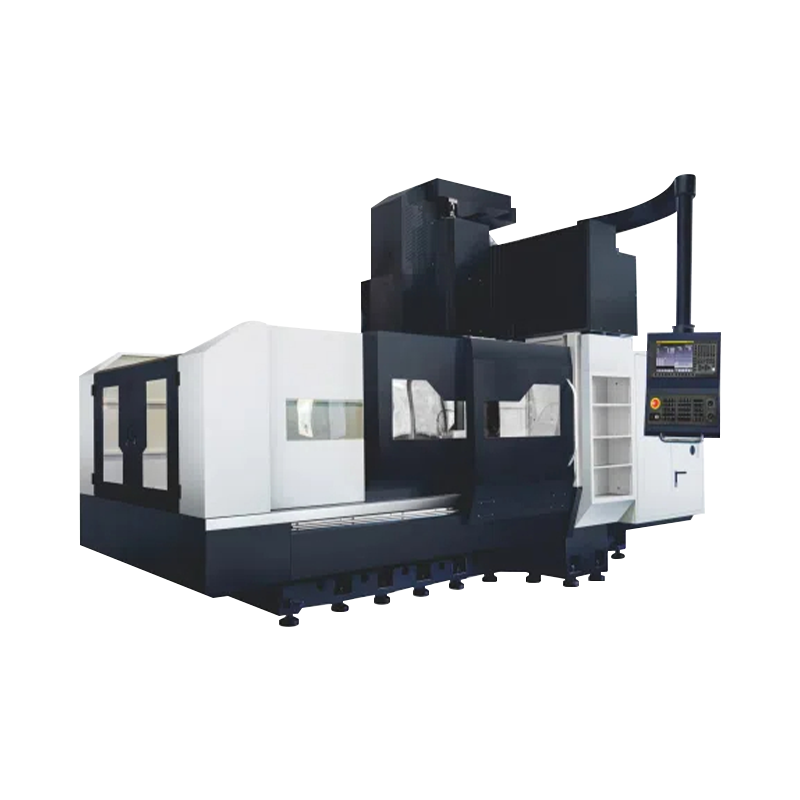

Hvad er de vigtigste parametre, der skal være opmærksomme på, når du vælger et dobbelt kolonnebearbejdningscenter?

2025.06.12

2025.06.12

Industri -nyheder

Industri -nyheder

1. Grundlæggende specifikationer

Rejseområdet er den grundlæggende parameterindikator for dobbelt kolonne bearbejdningscenter, som bestemmer størrelsen på emnet, som udstyret kan håndtere. Rejsen af de tre akser af X, Y og Z er 20% -30% større end størrelsen på emnet, der skal behandles, hvilket kan rumme inventar og værktøjer. Bearbejdning af store vindmølle-gearkassehuse kræver normalt et dobbeltkolonne bearbejdningscenter med en X-akse rejse på mere end 6000 mm, mens formbehandling muligvis kun kræver en rejse på ca. 3000 mm for at imødekomme de fleste behov. Derudover er størrelsen og bærende kapacitet på arbejdsbordet også afgørende. Arbejdsbordet skal være 15% -20% større end den typiske arbejdsemnestørrelse, og den bærende kapacitet skal overveje de kombinerede effekter af emnet tomt vægt, armaturvægt og skærekraft.

Strukturelle designparametre påvirker maskinværktøjets stivhed og stabilitet. Det dobbelte kolonnebearbejdningscenter vedtager en symmetrisk søjlestruktur. Søjleafstand bestemmer strålens spændvidde og stivhed. Det skal normalt sikres, at søjleafstanden kan rumme det største arbejdsemne og efterlade nok sikkerhedsrum. Valget af sengemateriale er også kritisk. Dobbeltkvalitetsbearbejdningscentre i høj kvalitet bruger for det meste mineralkompositbed eller støbejern af høj kvalitet og sikrer høj stivhed og stødabsorptionsydelse gennem endelige elementoptimeringsdesign.

Strømkonfigurationen afspejler maskinværktøjets behandlingspotentiale. Spindelmotorkraften skal vælges i henhold til den materielle fjernelseshastighed for typiske arbejdsemner. Grov bearbejdning af aluminiumslegeringer kræver normalt 15-25 kW, mens højstyrke-stålbearbejdning kan kræve en effektkonfiguration på mere end 30 kW. Feed Drive Power må heller ikke ignoreres. Høj effektdrev kan sikre en stabil foderhastighed under kraftig skæring og undgå "krybning". Det er værd at bemærke, at de motoriske drejningsmomentegenskaber bedre kan afspejle den faktiske behandlingskapacitet end det enkle effektindeks, især den lave hastighed med høje drejningsmoment er især kritisk for vanskelige at behandle materialer.

2. nøjagtighed og gentagelsespositionering

Positioneringsnøjagtighed og gentagelsespositioneringsnøjagtighed er direkte parametre til måling af nøjagtigheden af dobbelt-søjle bearbejdningscentre. I henhold til standarden skal placeringsnøjagtigheden af almindelige dobbeltkolonna-bearbejdningscentre nå 0,015-0,025mm/fuld længde, og den gentagne positioneringsnøjagtighed skal nå 0,008-0,012mm. Kravene til mere præcist udstyr er højere. Det skal bemærkes, at de nøjagtighedsstandarder, der er vedtaget af forskellige producenter, kan være forskellige. Når man sammenligner parametre, skal konsistensen af teststandarderne bekræftes.

Geometrisk nøjagtighed er grundlaget for maskinværktøjsnøjagtighed. Selvom det ikke ofte vises i den tekniske parametertabel, skal leverandøren være påkrævet for at give acceptdata. De vigtigste geometriske nøjagtighedsindikatorer inkluderer: lodrethed mellem søjlen og arbejdsbordet (normalt ≤0,01 mm/300 mm), parallelisme mellem bjælken og arbejdsbordet (≤0,015mm/fuld længde), spindel radial runout (≤0,002mm) osv. Langtliggende nøjagtighedsretention er også vigtigt, hvilket kan vurderes ved at undersøge, hvorved manuelen (huse som sådanne huse som sådanne huse som huse som sådanne huse som en huse som sådan en sådan en huse som sådan en huse som sådan en sådan en huse, som en sådan en huse som en sådan en huse som en sådan en huse, som en sådan en huse som sådan kan evalueres siden siden siden Rulleguider er mere velegnede til tunge belastninger end kugleguider), blyskrue for-strækkende teknologi og varmebehandlingsprocesser til nøglekomponenter.

3. spindelsystem og værktøjsstyring

Spindelenheden er en vigtig komponent i Double-Column Machining Center, og dens parametervalg er også relativt vigtig. Hastighedsområdet skal bestemmes i henhold til behandlingskravene: behandlingen af ikke-jernholdige metaller, såsom aluminiumslegeringer, kræver en høj hastighed på 15000-24000R/min, mens behandlingen af stål og støbejern normalt bruger et mellemhastighedsområde på 4000-8000R/min. Værktøjets magasin -system påvirker direkte behandlingseffektiviteten og automatiseringsgraden. Kapaciteten i kædeværktøjsmagasinet er normalt 40-120 stykker, som med rimelighed skal vælges i henhold til graden af proceskoncentration for at undgå styringsvanskeligheder forårsaget af overdreven kapacitet. Værktøjsændringstid er en nøgleeffektivitetsindikator. Værktøjets ændringstid for et generelt diskværktøjsmagasin er 3-5 sekunder, mens et stort kædeværktøjsmagasin kan tage 8-15 sekunder. Data viser, at automatiske værktøjsskifterfejl tegner sig for ca. 50% af de samlede fejl i bearbejdningscentret, så design med enkel struktur og høj pålidelighed bør prioriteres.