Tøv ikke med at kontakte, når du har brug for os!

Hvorfor foretrækker luftfartsindustrien vandret drejning? Afdækning af hemmelighederne ved høj-præcision turbinediskbearbejdningsteknologi

2025.08.06

2025.08.06

Industri -nyheder

Industri -nyheder

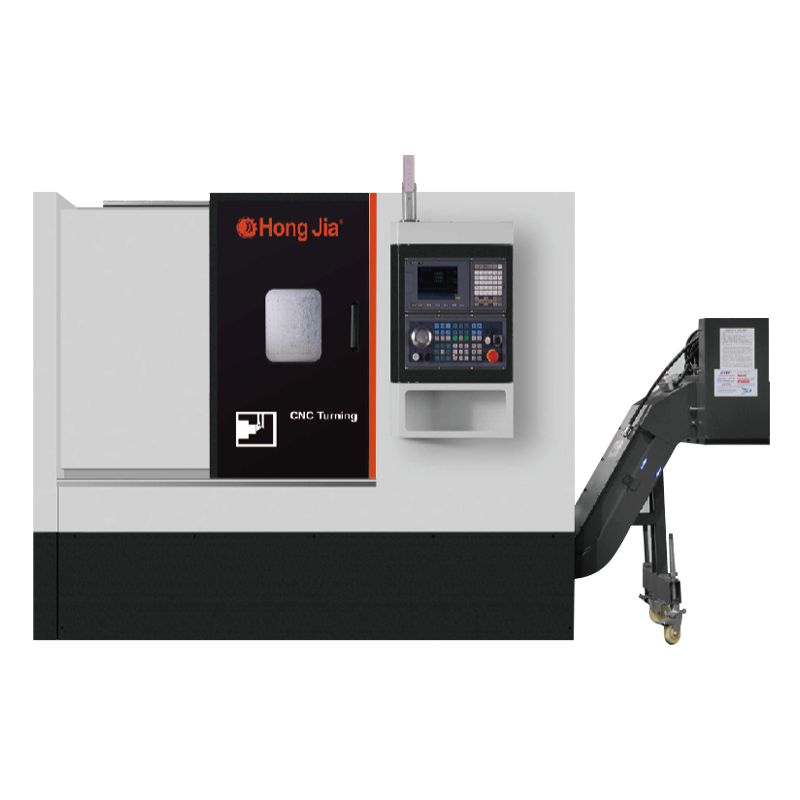

1. Hvorfor foretrækker luftfartsindustrien Horisontale drejecentre ?

Tyngdekraftsfordel: Undgå deformation af store arbejdsemner

Lodrette drejeproblemer: Ved behandling af tunge arbejdsemner (såsom turbinedisker med en diameter på mere end 1,5 m), vil vægt af emnet forårsage deformation under klemme, hvilket påvirker rundheden (normalt overstiger tolerancen med mere end 0,02 mm).

Horisontal opløsning: Arbejdsstykket placeres vandret, tyngdekraften er jævnt fordelt, og rundheden kan kontrolleres inden for 0,005 mm med det hydrauliske centerstativ.

Chip Management: Forhindre legeringer med høj temperatur i at holde sig til værktøjet

Luftfartsmateriale Udfordringer: Nikkelbaserede høje temperaturlegeringer er tilbøjelige til lange krøllede chips, når de skærer, og lodret behandling er tilbøjelig til sammenfiltring med værktøjet.

Horisontale fordele: Chips falder naturligvis til chiprillen, og med højtryksafkøling (70bar) øges værktøjets levetid med 40%.

Stabilitet: Vibrationsmodstand øges med 3 gange

Vibrationssammenligning:

| Vibrationskilde | Lodret drejemusforhold | Horisontal drejningsamplitude |

| Spindel ubalance kraft | 0,015 mm | 0,005 mm |

| Skærekraftsvingning | 0,008 mm | 0,003 mm |

Resultat: Den vandrette struktur har højere stivhed og er velegnet til fin drejning (RA 0,4μm) og super fin drejning (RA 0,1 um) luftfartsdele.

Multi-task-bearbejdning: Komplet drejning og fræsning i en klemme

Typisk proces: Turbine -disk skal gennemføre 20 processer, såsom drejning af den ydre cirkel → fræsnings mortise og tenon → boring af kølehuller.

Horisontal opløsning: Udstyret med B-akse strømturret til at realisere drejning, fræsning og boring af sammensat bearbejdning med positionsnøjagtighed på ± 0,01 mm.

2. Horisontal Turning Center Fejlfindingsvejledning

Mekanisk system fejlfinding

- Unormal spindelvibration/støj

Mulige årsager:

Spindelbærende slid (almindeligt i udstyr med mere end 10.000 timer)

Dynamisk afbalanceringssvigt (værktøj/arbejdsemne ikke kalibreret)

Kobling løs eller beskadiget

Løsning:

Vibrationsværdidetektion:

Brug en vibrationsanalysator. Hvis den aksiale vibration er større end 2,5 mm/s, skal lejet udskiftes

Dynamisk afbalanceringskalibrering:

G6.3 Dynamisk afbalancering udføres, efter at værktøjet er fastgjort (resterende ubalance <1G · mm)

Kontroller koblingen:

Stramning af boltmoment skal opfylde specifikationsstandarden (såsom ISO 4017 M12 -bolte har brug for 90N · m)

- Bearbejdningsstørrelse er ustabil (± 02 mm eller mere ud af tolerance)

Mulige grunde:

Boldskrue omvendt clearance er for stor (> 0,01 mm)

Guide Rail Wear forårsager bevægelsesdrift

Termisk deformation (spindeltemperaturstigning > 15 ℃ ikke kompenseret)

Løsning:

Kompensere omvendt clearance:

Indtast den målte godkendelsesværdi i CNC -systemet (f.eks. Fanuc -parameter #1851)

Tjek guide jernbane nøjagtighed:

Mål med laserinterferometer, rethed > 0,01 mm/500 mm skal skrabes

Termisk kompensationsstrategi:

Forvarm spindlen i 30 minutter, eller aktiver automatisk kompensation af temperatursensor

Elektrisk og kontrolsystemfejl

- Servo drevalarm (overbelastning/kodningsfejl)

Fælles alarmkoder:

ALM414 (overbelastning): Mekanisk fastklemning eller gevinstparametermisbrug

ALM513 (Encoder Fault): Signallinieinterferens eller kodeskade

Behandling af trin:

Kontroller mekanisk modstand:

Drej førskruen manuelt, modstanden skal være <5n · m

Registrer encoder:

Kontroller A/B/Z -fasesignalbølgeformen med et oscilloskop for at se, om det er komplet

Juster servo -parametre:

Reducer positionssløjfens gevinst (f.eks. Fra 5000 til 3000)

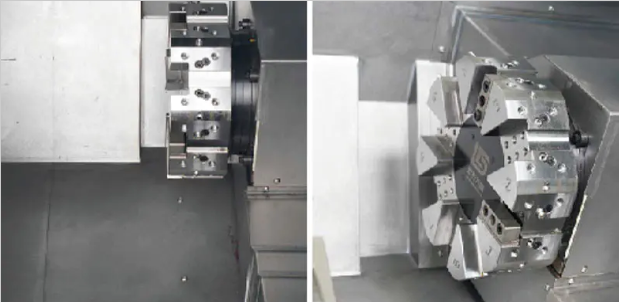

- Tårnværktøjsskiftfejl

Fejl manifestation:

Værktøjsskiven kan ikke låses (hydraulisk tryk <40bar)

Værktøjsnummer forvirring (PMC signaltab)

Løsning:

Kontroller det hydrauliske system:

Test værktøjsskiftetrykket, og juster trykreducerende ventil til 60bar

Rengør placeringsnålen:

Rengør stifthullet med parafin og påfør Mos₂ fedt

Nulstil værktøjsnummersignalet:

Re-juster tårnets oprindelse (se afsnittet "Turret-indeksering" i maskinværktøjsmanualen)

Afkøling og hjælpesystemfejl

- Højtryks kølevæskelækage

Placering af lækagepunkt:

Aldring af roterende ledforsegling (levetid på cirka 2 år)

Skader på rørfugen O-ring

Nødbehandling:

Midlertidig tilslutning:

Indpak lækagen med oliebestandigt tætningstape

Udskiftning af segl:

Brug fluororubbermateriale (temperaturmodstand over 200 ° C)

- Chiptransportør sidder fast

Rodårsag:

Lange chips indpakket (især aluminiumslegering/rustfrit stål)

Utilstrækkelig kædespænding (Droop> 10mm)

Forebyggende foranstaltninger:

Optimer chipbrud:

Brug knive med chipbryderriller (såsom Mitsubishi UE6110)

Juster kæden:

Spænding i henhold til manuelle standarder (såsom 50N forudindlæst for en kæde med en tonehøjde på 100 mm)

3. Systematiske vedligeholdelsesforslag til vandrette drejningscentre

Daglig vedligeholdelse

- Kontroller, inden maskinen starter

Smøresystem: Bekræft olieniveauet for guidebaneolie og spindelolie.

Detektion af lufttryk: Kontroller luftkildetrykket (≥0,6MPa) for at sikre, at armaturet og tårnet fungerer normalt.

Kølevæskestatus: Overhold koncentrationen (5% ~ 8% emulsion anbefales), og filteret er ikke blokeret.

- Overvågning under drift

Spindeltemperatur: Under kontinuerlig behandling skal temperaturstigningen være mindre end 15 ℃ (unormal temperaturstigning kan indikere bæretøj).

Unormal støj: Overvåg, om der er unormal støj, når spindlen, tårnet og guide jernbane.

- Rengøring efter lukning

CHIP -rengøring: Fjern metalchips på arbejdsbænk, guidebane og chiptransportør (for at undgå ophobning og korrosion).

Beskyttelsesdæksel: Rengør styreskinnebeskyttelsesdækslet med ikke-vævet klud for at forhindre affald i at ridse tætningsstrimlen.

Ugentlig vedligeholdelse

- Mekanisk systeminspektion

Vejledning af jernbane og blyskrue:

Flyt manuelt hver akse for at føle, om modstanden er ensartet (unormal modstand kan indikere, at forudindlæsningskraften er mislykkedes).

Kontroller, om guide -skraberpladen er beskadiget (udskiftningscyklus: 6 ~ 12 måneder).

Tårnplaceringsnøjagtighed:

Brug en opkaldsmåler til at detektere tårnens gentagelsespositioneringsfejl.

- Hydraulisk og pneumatisk system

Hydraulisk trykprøve:

Turretlåstryk (normalt 60 ~ 80bar), hvis det er lavere end 40bar, skal det repareres.

Luftlinjeafløb:

Tøm det kondenserede vand i luftfilteret for at forhindre, at det kommer ind i magnetventilen.

- Elektrisk system

Kabelstatus: Kontroller, om servomotoren og koderkablerne bæres eller bøjes.

Jordbestandighed: Mål jordbestandigheden af maskinværktøjet (krævet ≤4Ω).

Månedlig dybdegående vedligeholdelse

- Nøjagtighedsdetektion og kompensation

Reverse Clearance Detection:

Brug et laserinterferometer til at måle den omvendte clearance af hver akse (tilladt værdi: ≤0,01mm).

Indtast kompensationsværdien i CNC -systemet (f.eks. Fanuc -parameter #1851).

Geometrisk nøjagtighedskalibrering:

Kontroller spindelens lodrethed og arbejdsbordet (≤0,01mm/300 mm).

- Vedligeholdelse af kølesystem

Udskiftning af højtrykspumpefilterelement:

Filterelementet i det højtryks kølesystem (70bar) skal udskiftes hver 3. måned.

Rørledning skylning:

Brug alkalisk rengøringsmiddel (pH = 9 ~ 10) til at cirkulere og skylle afkølingsrørledningen for at forhindre bakterievækst.